Introducción

Qué es Siemens OPCenter APS

Siemens OPCenter APS es una solución de software para la planificación y programación de la producción (APS) que utiliza técnicas avanzadas de optimización matemática para generar programas de producción mejorados. Ayuda a los fabricantes de diversas industrias a adecuar perfectamente sus procesos de producción considerando la disponibilidad de recursos, los plazos de entrega de las materias primas y los componentes, la demanda de productos y las limitaciones del entorno de producción.

La planificación de la producción es una actividad organizativa que relaciona la demanda del mercado con la oferta de la empresa, a través de la labor productiva y dentro de un plano temporal. Es la planeación de los planes de trabajo para determinar de forma anticipada los objetivos o escenarios que una organización pretende alcanzar y lo que hará para conseguirlo.

La programación de la producción es el proceso de maximizar la eficiencia de la producción mediante la planificación detallada de las operaciones de manufacturación a corto plazo.

El principal beneficio de usar Siemens OPCenter APS es su capacidad para ayudar a los fabricantes a mejorar sus procesos de producción y lograr sus objetivos comerciales. Mediante el empleo de técnicas de optimización matemática, esta solución de software permite a los fabricantes aumentar la utilización de recursos, reducir los niveles de inventario, mejorar las entregas a tiempo y, en última instancia, aumentar la rentabilidad.

Basado en los principios de optimización y toma de decisiones en tiempo real, Siemens OPCenter APS utiliza algoritmos matemáticos para generar programas de producción óptimos. Funciona como un sistema en tiempo real, lo que permite a los fabricantes realizar un seguimiento y ajustar los programas de producción según sea necesario. Es un sistema flexible que se puede personalizar

Cuáles son los beneficios de OPCenter APS

Aquí presentamos una lista completa de los beneficios de OPCenter APS:

- Eficiencia de producción mejorada: OPCenter APS optimiza la planificación y programación de la producción, reduce el tiempo de producción, aumenta el rendimiento y minimiza el tiempo de inactividad. Los estudios han demostrado que las empresas que implementan sistemas APS pueden ver una mejora del 10 al 30 % en la eficiencia de la producción.

- Costos de inventario reducidos: OPCenter APS optimiza los niveles de inventario, reduciendo el exceso de inventario y los costos asociados. Mediante una mejor previsión de la demanda, la optimización de los ciclos de producción y la reducción de los plazos de entrega, las empresas pueden reducir potencialmente los costes de inventario en un 20-40 %.

- Mayor satisfacción del cliente: OPCenter APS garantiza cronogramas de producción realistas y alcanzables, lo que resulta en una mayor satisfacción del cliente. Las empresas que utilizan sistemas APS pueden ver una mejora del 10 al 20 % en la satisfacción del cliente al reducir los plazos de entrega, mejorar la calidad del producto y aumentar el rendimiento de las entregas a tiempo.

- Mayor agilidad: OPCenter APS permite a las empresas responder rápidamente a los cambios en la demanda o las limitaciones de producción. Los datos en tiempo real permiten ajustes en los programas de producción y los niveles de inventario, lo que lleva a una mejora del 20-30 % en la agilidad según los estudios.

- Colaboración mejorada en la cadena de suministro: OPCenter APS facilita la colaboración efectiva con los proveedores mediante el uso de datos en tiempo real para coordinar los programas de producción y los niveles de inventario. La automatización de los procesos de comunicación y colaboración puede mejorar la coordinación en la cadena de suministro.

Estos beneficios tienen resultados tangibles para las empresas que han implementado OPCenter APS:

- Un estudio de la Universidad de Tennessee reveló que un fabricante de piezas de automóviles redujo el tiempo de producción en un 20 %, lo que resultó en un aumento del 15 % en el rendimiento.

- Al implementar OPCenter APS, un fabricante de productos electrónicos redujo los costos de inventario en un 30 %, lo que generó una mejora significativa en los resultados.

- Un fabricante de maquinaria redujo los plazos de entrega en un 40 %, lo que resultó en una mayor satisfacción del cliente.

Otros estudios respaldan los beneficios de implementar sistemas APS, como un aumento del 10 % en los ingresos y una disminución del 10 % en los costos informados por Aberdeen Group, un aumento del 20 % en la entrega a tiempo informado por Gartner y una reducción del 30 % en los niveles de inventario informados por IDC.

Cómo funcionan los algoritmos de OPCenter APS?

Siemens Opcenter Advanced Planning & Scheduling (APS) funciona de forma fundamentalmente diferente a los sistemas tradicionales que emplean técnicas algorítmicas de secuenciación u optimización. En lugar de intentar “optimizar” el programa maestro de producción -una búsqueda que a menudo resulta poco realista y desastrosa- Opcenter APS aprovecha la heurística o las reglas, incorporando su conocimiento a la solución de programación de la producción de fabricación. La integración de este conocimiento práctico, replicando lo que funciona en su proceso, permite una automatización exitosa y una aplicación efectiva en el mundo real.

A diferencia de las soluciones APS basadas en secuenciación algorítmica, Opcenter APS ofrece un control total del usuario sobre el comportamiento del sistema. Los sistemas algorítmicos pueden tener dificultades para replicar todos los requisitos de programación, lo que provoca que se dependa de los desarrolladores para cualquier ajuste; sin embargo, a menudo estos cambios son impracticables o directamente imposibles. Por el contrario, la base heurística de Opcenter APS elimina la necesidad de que intervengan los desarrolladores, poniendo las riendas firmemente en sus manos.

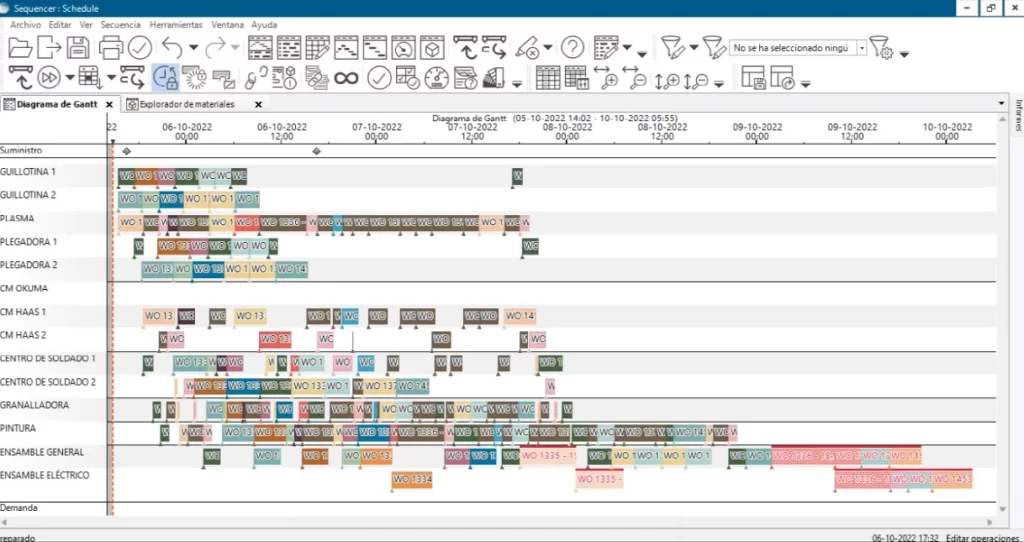

Ejemplo Práctico

Un ejemplo práctico de Opcenter APS en acción es su aplicación en las unidades que fabrican tuberías y accesorios en el Grupo Tigre. Aquí, los procesos de programación se ejecutan semanalmente, con órdenes de producción generadas tan pronto como los datos entran en el sistema. Opcenter APS explora todos los niveles de la lista de materiales teniendo en cuenta las existencias de productos semi acabados. A continuación, evalúa las necesidades de materias primas, destacando cualquier material que falte parcial o totalmente.

La solución de software ofrece una digitalización que alinea rápidamente los procesos de producción y permite a los fabricantes responder inmediatamente a cambios inesperados. Esto se consigue mediante algoritmos avanzados que equilibran la demanda y la capacidad para generar programas de producción alcanzables.

Para el Grupo Tigre, la secuenciación de pedidos implica múltiples factores, entre ellos la disponibilidad de mano de obra y moldes y el consiguiente número de cambios. Dadas las intrincadas combinaciones de máquinas y moldes, NEO desarrolló una regla de programación personalizada, facilitada por la flexible interfaz de programación de aplicaciones (API) Opcenter APS. Esta regla automatiza y genera planes más precisos, minimizando los cambios de molde y equilibrando los recursos para una carga uniforme de las máquinas.

Modelos matemáticos que determinan la solución óptima

Estos algoritmos de optimización, un componente clave de los sistemas APS, utilizan modelos matemáticos para determinar la solución óptima entre un abanico de posibilidades. Para optimizar los programas de producción se tienen en cuenta factores como los recursos disponibles, la demanda y la capacidad de producción. El objetivo suele ser minimizar el tiempo o los costes de producción, o maximizar el rendimiento o la eficiencia..

Tomemos, por ejemplo, una fábrica hipotética que produce dos productos. La fábrica funciona ocho horas al día, con tiempos de producción de una hora para el producto A y dos horas para el producto B. La venta de una unidad del producto A genera un beneficio de 50 $, mientras que una unidad del producto B produce 100 $. El reto consiste en determinar las unidades diarias de producción de cada producto para maximizar el beneficio. Se trata de un problema de optimización lineal, solucionable con técnicas como la programación lineal. Las restricciones incluyen el tiempo de producción disponible y el tiempo de producción de cada unidad, mientras que la función objetivo es el beneficio total.

Los sistemas APS complejos gestionan múltiples productos, restricciones de recursos complejas y una demanda variable mediante algoritmos más avanzados. Sin embargo, el principio básico sigue siendo el mismo: se utilizan técnicas matemáticas para encontrar la mejor solución dentro de un conjunto de restricciones. Este método optimiza los programas de producción, mejorando la eficiencia, reduciendo los costes y satisfaciendo la demanda de los clientes.

En esencia, Siemens Opcenter APS equilibra la demanda con la capacidad de producción para ofrecer programas de producción prácticos y alcanzables, mejorando los procesos de fabricación mediante la aplicación de reglas controladas por el usuario y el uso de sofisticados algoritmos.

En qué industrias se usa OPCenter APS?

OPCenter APS es una solución de software versátil que encuentra aplicación en una amplia gama de industrias. Su capacidad para optimizar los programas de producción y agilizar las operaciones lo hace valioso en varios sectores. Algunas de las industrias clave donde OPCenter APS se usa comúnmente incluyen:

- Automotriz: En la industria automotriz, los fabricantes utilizan OPCenter APS para optimizar los programas de producción, mejorar las entregas a tiempo y administrar cadenas de suministro complejas. Ayuda a reducir los plazos de entrega, alinear las líneas de montaje y mejorar la eficiencia general.

- Aeroespacial y defensa: las empresas de estas industrias confían en OPCenter APS para planificar y programar la producción, administrar las cadenas de suministro y garantizar el cumplimiento de los requisitos reglamentarios. Admite la coordinación de productos de ciclo de vida largo, restricciones reglamentarias y estructuras complejas de listas de materiales.

- Electrónica y semiconductores: las tecnologías que cambian rápidamente y los ciclos de vida cortos de los productos en estas industrias requieren una coordinación precisa de los procesos de producción. OPCenter APS ayuda a manejar la complejidad de la fabricación de bajo volumen y alta combinación, optimizando la utilización de recursos y reduciendo el tiempo de comercialización.

- Alimentos y bebidas: los fabricantes de alimentos y bebidas se benefician de OPCenter APS en la optimización de los programas de producción, la reducción del desperdicio de alimentos y la gestión de materias primas perecederas. Ayuda a navegar por las fluctuaciones de la demanda estacional y garantizar el cumplimiento de las normas de seguridad alimentaria.

- Atención médica: los fabricantes de atención médica utilizan OPCenter APS para optimizar los programas de producción, mejorar la atención al paciente y administrar el inventario. Ayuda a cumplir con los requisitos reglamentarios y mantener la trazabilidad en industrias altamente reguladas.

Además, OPCenter APS es aplicable a otras industrias, incluidas la de maquinaria agrícola, química, construcción, energía, logística, comercio minorista y telecomunicaciones. Se puede personalizar para satisfacer las necesidades específicas de diferentes industrias, lo que la convierte en una solución flexible para la optimización de la producción.

Si está interesado en implementar Opcenter APS en su empresa o desea obtener asesoría especializada en esta u otras soluciónes de Siemens, le recomendamos que considere AutexOpen y Descar Argentina como opciones de consultoras especializadas en Opcenter APS. Estas empresas pueden brindarle información detallada y personalizada sobre cómo Opcenter APS puede ayudarlo a optimizar los procesos industriales de su empresa.

Ingrese a APS ARGENTINA para contactarse.