Advanced Planning and Scheduling (APS), también conocido como Planificación y Programación Avanzada de la Producción, se refiere a un proceso de gestión de manufactura mediante el cual se asignan de manera óptima los recursos, como materias primas y capacidad de producción, para satisfacer la demanda. APS es una herramienta de apoyo a la toma de decisiones para la planificación y programación que utiliza técnicas y herramientas de software avanzadas.

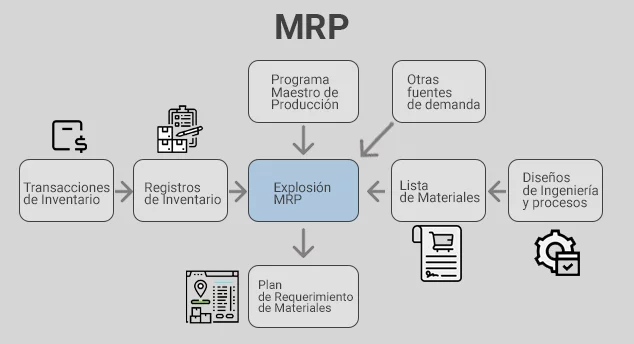

El sistema de Planificación y Programación Avanzada (APS) ofrece soporte para la toma de decisiones en diversas áreas, incluyendo la asignación de horas extra, la priorización de órdenes, la división de lotes de producción, la negociación de fechas de entrega y el procesamiento de órdenes. Además, supervisa múltiples aspectos de un entorno de producción, como la creación del Programa Maestro de Producción y la planificación a nivel de la Lista de Materiales (Bill of Materials, BOM) y Lista de Procesos de Manufactura (BOP)

En “Sistemas Avanzados de Planificación y Programación (APS): Una Revisión Sistemática de la Literatura. ” – Vieira, Jaison & Deschamps, Fernando & Valle, Pablo (2021) definen que “los sistemas de planificación avanzada utilizan complejos algoritmos matemáticos para prever la demanda, planificar y programar la producción dentro de unas restricciones específicas y obtener soluciones óptimas de origen y mezcla de productos.”

Algunos de los beneficios más importantes de APS es la capacidad de optimizar los procesos de producción, lo que permite a las empresas mejorar la eficiencia y los plazos de la producción, reducir costos incrementando la rentabilidad y aumentar la satisfacción del cliente.

APS puede utilizarse para mejorar una amplia gama de parámetros operativos, como los plazos de producción, niveles de inventario, niveles de servicio al cliente y la rentabilidad de la operación.

En este artículo además se reconocen sobre APS elementos claves como sus funciones, las fases de implementación, los distintos sistemas disponibles y la relación con otros sistemas como ERP y MRP.

¿Qué significan las siglas APS en la industria?

Las siglas APS significan “Advanced Planning and Scheduling” en inglés, que se traduce como “Planificación y Programación Avanzadas” en español. Se refiere a un proceso de gestión de fabricación mediante el cual los materiales y la capacidad de producción se asignan de manera óptima para satisfacer la demanda.

El software APS tiene dos componentes principales: la planificación estratégica y la programación detallada. Estos componentes presentan diferencias claves.

Planificación Avanzada

La planificación estratégica ayuda a los fabricantes a anticipar las necesidades de recursos de fabricación, mientras que la programación detallada ayuda a orquestar el uso eficiente de materiales, personas y máquinas.

La funcionalidad de planificación de APS considera las previsiones y los pedidos a largo plazo, apoya la toma de decisiones sobre la viabilidad y afecta la dirección general de las operaciones de producción.

Programación Avanzada

La programación es un proceso en el cual se asignan recursos a las tareas teniendo en cuenta restricciones como disponibilidad de recursos, calendario de las tareas y dependencias entre ellas.

En el caso de la programación avanzada de APS, se considera la disponibilidad de recursos y se aplican reglas inteligentes para programar los pedidos, teniendo en cuenta además restricciones adicionales como herramientas y materiales, con el objetivo de garantizar un modelo preciso del entorno de fabricación.

Los 12 Beneficios de APS

Los sistemas APS tienen 12 beneficios principales. Aprovechar un sistema APS implementado correctamente, proveerá de mejoras de la eficiencia, de la rentabilidad, de la satisfacción del cliente y de la toma de decisiones en el proceso de manufactura.

A continuación se encuentra un listado de estos 12 beneficios.

- Mayor eficiencia

- Mejora de la rentabilidad

- Mayor satisfacción del cliente

- Mejora de la toma de decisiones

- Cumplir los requisitos normativos

- Garantizar escalabilidad

- Proveer Flexibilidad

- Reducción de los tiempos de ciclo

- Mayor capacidad de respuesta

- Optimización de la cadena de suministro

- Mayor precisión en la planificación

- Proveer Información y Perspectivas en Tiempo Real

1- Mayor Eficiencia con APS

La eficiencia en la producción industrial se refiere a aquellos puntos de la producción en que las empresas alcanzan el máximo posible de rendimiento en función de determinados recursos.

Las soluciones APS pueden ayudar a las organizaciones a mejorar su eficiencia reduciendo los residuos y mejorando la utilización de los recursos.

En “Data-driven feasibility analysis for the integration of planning and scheduling problems”, de Dias, L., & Ierapetritou, M. (2019), se expresa que “Se presentan estudios computacionales para demostrar el rendimiento del marco propuesto, y los resultados muestran que el enfoque es más eficiente que las prácticas actuales en la integración de los problemas de planificación y programación.”.

Por ejemplo, APS puede ayudar a las organizaciones a identificar cuellos de botella en su proceso de producción y realizar ajustes para mejorar el flujo. Esto impacta en una mejora de los costos (especialmente los indirectos) y por ende de la rentabilidad.

2- Mejora de la rentabilidad con APS

La rentabilidad en la fabricación es dinero ganado después de costos. Se calcula dividiendo ingresos netos entre ingresos totales. Un ratio alto indica buenos beneficios, ratio bajo indica pérdidas. Entre los factores que afectan rentabilidad, se encuentran los costes de materias primas, mano de obra, energía, transporte, marketing y eliminación de residuos.

Las soluciones APS pueden ayudar a las organizaciones a mejorar su rentabilidad mediante la reducción de costes. Por ejemplo, APS puede ayudar a las empresas a identificar oportunidades para reducir costes de material, mano de obra o transporte. APS también puede ayudar a las organizaciones a aumentar las ventas mediante la mejora de su capacidad para satisfacer la demanda de los clientes.

En “A planning model for petroleum refineries. Brazilian Journal of Chemical Engineering.” de Pinto, J., & Moro, L. (2000) revela que la actividad de planificación encierra un gran potencial de rentabilidad, que alcanza varios millones de dólares al año en la industria petrolera brasilera.

.

3- Mayor satisfacción del cliente

La satisfacción del cliente en los procesos de fabricación es la medida del grado de conformidad de los clientes con los productos y servicios que reciben. Es importante que las empresas manufactureras se centren en este indicador clave ya que puede reportar una serie de beneficios, como el aumento de ventas y la mejora de la reputación de la marca.

Las soluciones APS pueden ayudar a las organizaciones a aumentar la satisfacción del cliente reduciendo los plazos de entrega y mejorando la disponibilidad del producto. Por ejemplo, APS puede ayudar a las organizaciones a reducir el tiempo que se tarda en fabricar un producto optimizando el proceso de producción.

Kejia Chen en “A case study for advanced planning and scheduling (APS)” publicado en Journal of Systems Science and Systems Engineering presenta un caso de estudio en un fabricante de fuentes luminosas. Se consideran explícitamente las fechas de vencimiento de los productos, las secuencias de operación entre los artículos y las restricciones de capacidad del sistema de fabricación. El objetivo del problema es buscar el coste mínimo tanto de los tiempos muertos de producción como de la penalización por tardanza o precocidad de un pedido. Se aplica al problema una heurística inteligente, y los resultados demuestran que pueden lograrse importantes rendimientos de producción garantizando al mismo tiempo la satisfacción del cliente, a diferencia de las prácticas normales seguidas en la empresa que se basan en la experiencia humana.

4- Mejora de la toma de decisiones con APS

La toma de decisiones en la industria es el proceso de elegir cómo asignar los recursos y alcanzar los objetivos. Es un proceso complejo que implica recopilar información, evaluar riesgos y considerar alternativas.

Las soluciones APS pueden ayudar a las organizaciones a tomar mejores decisiones al proporcionarles información más precisa y oportuna. Por ejemplo, APS puede proporcionar a las organizaciones información sobre la demanda de los clientes, la capacidad de producción y los niveles de inventario. Esta información puede utilizarse para tomar mejores decisiones sobre producción, inventario y fijación de precios.

5- Cumplir los requisitos normativos

En el sector industrial, el cumplimiento de la normativa se refiere a la observancia de todas las leyes, reglamentos y normas aplicables. Es importante que las empresas cumplan estos requisitos para evitar sanciones legales, proteger su reputación y garantizar la seguridad de sus empleados y clientes.

Los sistemas APS pueden ayudar a los fabricantes a cumplir diversos requisitos normativos, como los relacionados con la seguridad de los productos y la protección del medio ambiente.

6- Garantizar escalabilidad

La escalabilidad se refiere a la capacidad de un sistema para manejar volúmenes de datos crecientes y satisfacer los requisitos de procesamiento.

Al implantar un sistema APS con una buena escalabilidad, las organizaciones pueden garantizar que sus procesos de planificación y programación de la producción se adapten a los cambios en la demanda y sigan funcionando con eficacia a medida que crece la empresa. Esto puede ayudar a las empresas a seguir siendo competitivas en un mercado en rápida evolución.

Para evaluar la escalabilidad de un sistema APS, se puede probar el rendimiento del sistema en diferentes escenarios, como el aumento del número de pedidos, líneas de producción y materiales. Un sistema APS escalable debe ser capaz de mantener su rendimiento y seguir generando planes y programas de producción eficientes a medida que crece el volumen de datos.

7- Proveer flexibilidad

La flexibilidad se refiere a la capacidad de un sistema para adaptarse a los cambios en la demanda y los requisitos de producción.

Al implantar un sistema APS con una buena flexibilidad, las organizaciones pueden garantizar que sus procesos de planificación y programación de la producción puedan responder rápidamente a los cambios del mercado y seguir funcionando con eficacia. Esto puede ayudar a las empresas a seguir siendo competitivas y a satisfacer las necesidades de sus clientes.

Para determinar las capacidades de flexibilidad de un sistema APS,.se puede probar la respuesta del sistema a diferentes escenarios, como cambios en el volumen de pedidos, la capacidad de producción y la disponibilidad de materiales. Un sistema APS flexible debe ser capaz de generar rápidamente nuevos planes y programas de producción que tengan en cuenta estos cambios y optimicen el uso de los recursos disponibles.

8- Reducción de los tiempos de ciclo

Con APS, es posible reducir los tiempos de ciclo de producción al minimizar los cuellos de botella y las ineficiencias en el proceso. Al optimizar la secuencia de producción y asignar los recursos adecuados en el momento adecuado, se reducen las urgencias y la necesidad de tiempo extra, acelerando el tiempo de entrega y mejorando la capacidad de respuesta.

9- Mayor capacidad de respuesta

Con APS, las organizaciones pueden responder rápidamente a cambios en la demanda, las condiciones del mercado o los requisitos del cliente. La capacidad de realizar una planificación y programación ágil permite ajustar las operaciones y minimizar los efectos de los imprevistos, como cambios en los pedidos o interrupciones en la cadena de suministro.

10- Optimización de la coordinación con la cadena de suministro

APS puede integrarse con otros sistemas de gestión de la cadena de suministro, lo que permite una coordinación efectiva de las actividades entre proveedores, fabricantes y distribuidores. Esto conduce a una mayor visibilidad de la cadena de suministro, una mejor gestión de inventario y una optimización general de los flujos de materiales y productos.

11- Mayor precisión en la planificación

Mediante el uso de algoritmos avanzados y modelos de optimización, APS ayuda a generar planes y horarios más precisos. Esto permite una mejor asignación de los recursos disponibles, como la mano de obra, las máquinas y los materiales, y minimiza los errores de planificación.

12- Provisión de Información y Perspectivas en Tiempo Real

Un sistema APS funcionando correctamente proporciona información y perspectivas en tiempo real. Esto ayuda a obtener una visibilidad y un control totales de sus procesos de producción, a obtener una respuesta más rápida a los cambios en la demanda o la oferta y a reducir los riesgos identificando y mitigando posibles fallas antes de que causen problemas. De esta manera, se minimizan las interrupciones en el piso de planta.

Funciones de un sistema APS

Advanced Planning and Scheduling (APS) es una aplicación informática que ayuda a los fabricantes a optimizar su planificación y programación de la producción. El software APS utiliza algoritmos avanzados para analizar la demanda, la capacidad y las restricciones con el fin de generar programas de producción viables.

El software APS suele incluir los siguientes componentes.

- Planificación de la demanda: El software APS puede utilizarse para prever la demanda de productos y servicios. Esta información puede utilizarse para desarrollar planes de producción que satisfagan la demanda de los clientes.

- Planificación de la capacidad: El software APS puede utilizarse para evaluar la capacidad de los recursos de producción, como máquinas, mano de obra y materiales. Esta información puede utilizarse para desarrollar planes de producción viables teniendo en cuenta los recursos disponibles.

- Gestión de restricciones: El software APS puede utilizarse para identificar y gestionar las limitaciones del proceso de producción. Esto incluye restricciones como la disponibilidad de máquinas, la disponibilidad de mano de obra y la disponibilidad de materiales.

- Programación: El software APS puede utilizarse para generar programas de producción que satisfagan la demanda de los clientes, tengan en cuenta las limitaciones de capacidad y gestionen las restricciones.

- Reequilibrio: Es el proceso de ajustar la programación en respuesta a cambios en la demanda o la disponibilidad de recursos. Puede hacerse de forma manual o automática.

- Simulación es el uso de modelos informáticos para probar diferentes escenarios y ver cómo afectarían al calendario. Puede ser una herramienta valiosa para evaluar el impacto de los cambios antes de introducirlos.

- Análisis de datos es el uso de datos para obtener información sobre el rendimiento del calendario. Esto puede servir para identificar áreas en las que se puede mejorar la programación de órdenes de producción

- Previsión de la demanda es el proceso de predecir la demanda futura de un producto o servicio. Esta información puede utilizarse para tomar decisiones sobre la producción, el inventario y la fijación de precios.

El software de planificación y programación avanzadas (APS) puede utilizarse para mejorar la previsión de la demanda incorporando diversos factores, como los datos históricos de la demanda, las condiciones actuales del mercado, las limitaciones de la cadena de suministro y las preferencias de los clientes - Planificación de la capacidad es el proceso de determinar cuánta capacidad se necesita para satisfacer la demanda. Esta información puede utilizarse para tomar decisiones sobre producción, personal e inventario.

APS puede utilizarse para mejorar la planificación de la capacidad incorporando los mismos factores necesarios para la previsión de la demanda.

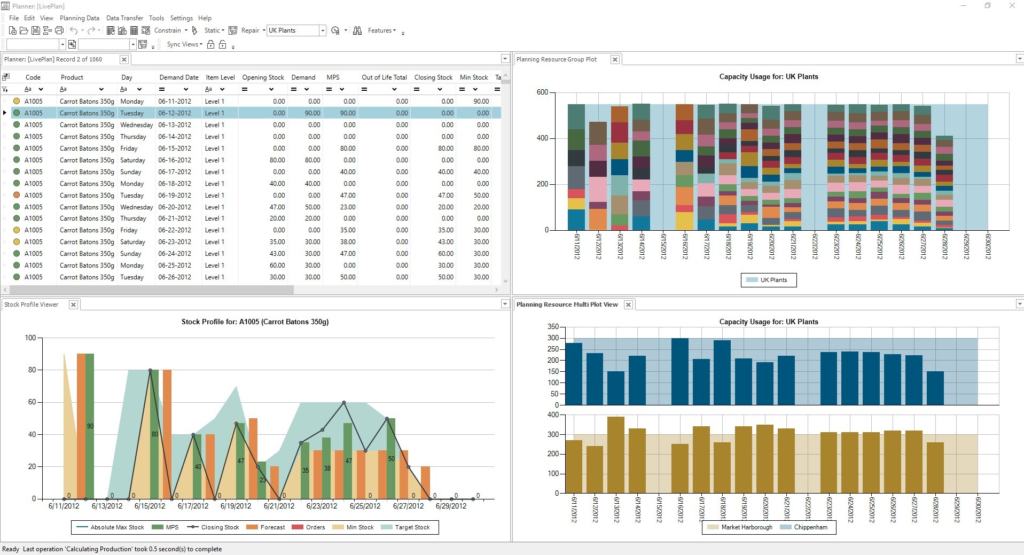

Steven Corner de Siemens describe el uso de restricciones con algunos ejemplos de planificación y programación avanzadas con APS.

Optimización de la Producción Industrial con un sistema APS

La optimización de la producción industrial es un desafío complejo que enfrentan las empresas manufactureras en la era digital. Entre las soluciones más eficaces para abordar este desafío se encuentra la implementación de un sistema Avanzado de Planificación y Programación (APS, por sus siglas en inglés Advanced Planning and Scheduling). Este sistema constituye una pieza clave en la búsqueda de la eficiencia operativa, la reducción de costos y el incremento de la productividad. Al anticipar las secciones siguientes, exploraremos cómo el sistema APS se integra en el entorno de la producción industrial, sus beneficios clave, y cómo refuerza el concepto central de optimización en la cadena de suministro.

¿Qué significa planificar en APS?

Planificar en un sistema Avanzado de Planificación y Programación (APS) implica el uso de tecnología y algoritmos avanzados para asignar de manera óptima los recursos disponibles y programar las actividades de producción, considerando variables como disponibilidad de materiales, capacidad de máquinas, mano de obra, y demanda de clientes. En resumen, significa:

- Asignar recursos de manera eficiente: Distribuir materias primas, maquinaria y personal para maximizar la productividad y minimizar el desperdicio.

- Programar detalladamente las operaciones: Organizar el flujo de trabajo para optimizar los tiempos de producción y reducir inactividades.

- Adaptarse rápidamente a cambios: Modificar los planes de producción de forma ágil ante cambios en la demanda o imprevistos, manteniendo la eficiencia.

- Optimizar continuamente: Mejorar constantemente los procesos de producción mediante el análisis de datos y la implementación de ajustes estratégicos.

La planificación en APS permite a las empresas mejorar significativamente su eficiencia operativa y su capacidad de respuesta ante el dinámico entorno del mercado.

Proceso de implementación de un sistema APS

El proceso de implantación de la EPA puede dividirse en las siguientes fases:

- Pre Implementación: Esta fase consiste en planificar y preparar la implantación. Incluye tareas como:

- Identificación de las necesidades de negocio: El primer paso es identificar las necesidades de negocio para las que se utilizará el sistema APS. Esto incluye comprender los procesos actuales de planificación y programación de la producción, así como los resultados deseados de la implantación.

- Selección del sistema APS: Una vez identificadas las necesidades empresariales, el siguiente paso consiste en seleccionar el sistema APS que mejor las satisfaga. Hay varios sistemas APS disponibles, por lo que es importante evaluar cuidadosamente cada sistema para asegurarse de que cumple los requisitos específicos de la empresa.

- Desarrollo del plan de implementación: Una vez seleccionado el sistema APS, el siguiente paso es desarrollar el plan. Este plan debe incluir un calendario y un presupuesto. El plan también debe identificar los recursos que se necesitarán como personal, formación y hardware.

- Implementación: Esta fase implica la instalación y configuración del sistema APS, así como la formación del personal en el uso del sistema. Este puede ser un proceso complejo y largo, por lo que es importante contar con un plan de implantación bien definido.

- Post Implementación: Esta fase consiste en probar el sistema APS y realizar los ajustes necesarios. También implica la supervisión del sistema para garantizar que satisface las necesidades de la empresa.

Se suele recomendar una implementación progresiva de APS para mejorar los resultados.

Factores para el éxito de la Implementación de APS

He aquí algunos de los factores clave que pueden contribuir al éxito de la implantación de un APS:

- Patrocinio ejecutivo: La implantación de un sistema APS debe contar con el pleno apoyo del equipo ejecutivo de la empresa. Este apoyo es esencial para garantizar el éxito de la implantación.

- Objetivos empresariales claros: La implantación de un sistema APS debe estar impulsada por objetivos empresariales claros. Estos objetivos deben ser específicos, mensurables, alcanzables, pertinentes y sujetos a plazos.

- Recursos adecuados: La implantación de un sistema APS requiere una inversión significativa de tiempo y recursos. Las empresas deben asegurarse de que disponen de los recursos necesarios para garantizar el éxito de la implantación.

- Un plan de implantación bien definido: La implantación de un sistema APS debe planificarse cuidadosamente. El plan debe incluir un calendario, un presupuesto y una lista de recursos.

- Formación: El personal que vaya a utilizar el sistema APS debe recibir formación sobre cómo utilizarlo. Esta formación debe ser exhaustiva y abarcar todos los aspectos del sistema.

- Seguimiento y evaluación: El funcionamiento del sistema APS debe supervisarse y evaluarse de forma continua. Esto ayudará a garantizar que el sistema satisface las necesidades de la empresa.

Hans-Henrik Hvolby y Kenn Steger-Jensen escriben en “Technical and industrial issues of Advanced Planning and Scheduling (APS) systems”:

“El documento concluye que la funcionalidad de planificación ha mejorado radicalmente en comparación con MRP y ERP, pero subraya lo esencial que es para un buen resultado que el usuario esté familiarizado con la funcionalidad central de APS para permitir una configuración cuidadosa de los muchos parámetros de planificación (conflictivos).”

En la misma investigación se analiza un caso de estudio sobre la implantación de un APS en el Grupo Vita, que presta sus servicios a la industria del embalaje. Allí se muestra un aumento de la precisión de las entregas del 79% al 96-99%, al tiempo que se reduce el plazo de entrega de 5 a 7 días a cero y se reducen los recursos de planificación en un 30%. Los resultados se consiguen principalmente aumentando la visibilidad de los pedidos de clientes y de producción. Los impactos de los nuevos pedidos se ven en tiempo real, y los pedidos existentes (1000 al mes) se reprograman automáticamente.

Los primeros en adoptar APS informan de reducciones significativas en el tiempo de ciclo, la carga de recursos e inventario y hasta un 300% de retorno de la inversión (E. Hess Make Advanced Planning & Scheduling Work for Your Company).

Retos de la utilización de APS

El software de planificación y programación avanzadas (APS) es una potente herramienta que puede ayudar a los fabricantes a mejorar sus procesos de planificación y programación de la producción. Sin embargo, hay una serie de retos que pueden dificultar la implantación y el uso satisfactorio del software APS.

Estos son algunos de los principales retos que plantea el uso de APS:

- Calidad de los datos: El software APS se basa en datos precisos para generar planes de producción óptimos. Si los datos no son precisos, los planes serán inexactos.

- Complejidad: El software APS puede ser complejo de utilizar e implantar. Los fabricantes necesitan disponer de los recursos y la experiencia necesarios para utilizar el software APS con eficacia.

- Coste: El software APS puede ser caro. Los fabricantes deben sopesar el coste del software APS y los beneficios que puede aportar.

- Gestión del cambio: La implantación del software APS puede requerir cambios significativos en los procesos de planificación y programación de la producción de una empresa. Esto puede suponer un reto para los empleados acostumbrados a trabajar de una forma determinada.

- Integración: El software APS debe integrarse con otros sistemas de la infraestructura informática de la empresa. Este proceso puede ser complejo y llevar mucho tiempo.

A pesar de estos retos, el software APS puede ser una herramienta valiosa para los fabricantes que buscan mejorar sus procesos de planificación y programación de la producción. Al considerar cuidadosamente los desafíos y tomar medidas para mitigarlos, los fabricantes pueden aumentar las posibilidades de una implementación exitosa de APS.

Principales proveedores mundiales de sistemas APS

| Sistema APS | Empresa | País | Descripción |

| Siemens Opcenter APS | Siemens | Alemania | Solución potente y flexible que puede utilizarse para planificar y programar la producción en una amplia gama de sectores. Ayuda a mejorar las entregas a tiempo, reducir los niveles de inventario y reducir los costes. |

| Oracle Advanced Planning and Scheduling (APS) | Oracle | United States | Solución integral que puede utilizarse para la producción en múltiples plantas y almacenes. |

| SAP Advanced Planning and Optimization | SAP | Alemania | Solución que puede utilizarse para planificar y programar la producción de una amplia gama de industrias. |

| JDA APS | JDA | USA | Solución flexible que puede personalizarse para satisfacer las necesidades específicas de cada organización. |

| Infor APS | Infor | USA | Solución escalable que puede utilizarse para planificar y programar la producción. |

| Desmos APS | Desmos | USA | Solución simple de usar que para los fabricantes. |

| Kinaxis RapidResponse | Kinaxis | Canada | Solución basada en la nube. |

| Katana Cloud Manufacturing | Katana | USA | Solución basada en la nube. |

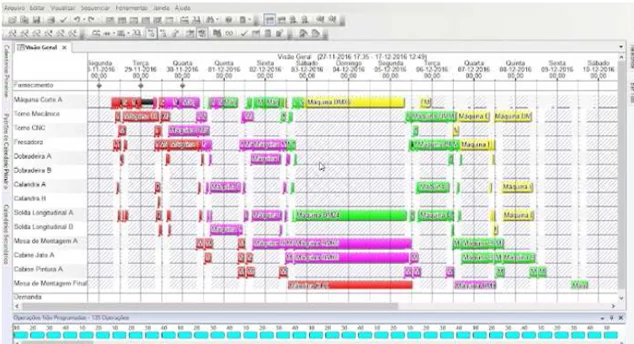

¿Qué es Preactor de Siemens?

SIMATIC IT Preactor o Preactor APS fue la solución líder del mercado para la planificación y progranación avanzada de entornos productivos de SIEMENS por más de 20 años.

Preactor APS aún se encuentra en una gran variedad de industrias para la planificación de la producción, el control de inventario y el seguimiento de los pedidos. Preactor APS es un software escalable que puede adaptarse a las necesidades de las pequeñas y medianas empresas. Preactor APS también ofrece funciones avanzadas para la planificación financiera, la optimización de la capacidad y el seguimiento de los costos.

La evolución de Preactor APS es el actual OPCenter APS de Siemens.

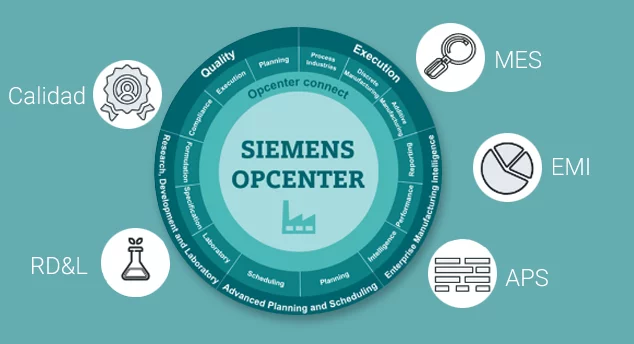

OPCENTER APS DE SIEMENS

Formando parte del Portfolio MOM (Manufacturing Operations Management), es una de las soluciones de Siemens para la Gestión de Operaciones de Fabricación.

Opcenters APS es una solución para la planificación de la producción y la programación de la planta.

Permite a los fabricantes responder de manera rápda e inteligente a cambios inesperados, al tiempo que satisface las demandas de los clientes con plazos de entrega más cortos.

Este software permite a los usuarios “modelar y simular escenarios de producción para tomar decisiones en tiempo real sobre la mejor forma de utilizar los recursos disponibles”. Asimismo, Opcenter APS ofrece una serie de funcionalidades para optimizar la planificación y la programación, tales como:

- La creación de un modelo de producción basado en la capacidad real de la planta.

- La definición de objetivos a corto, mediano y largo plazo.

- La generación de planes de producción ajustados a los objetivos definidos.

- La simulación de escenarios para evaluar el impacto de cambios en la demanda, los recursos o las condiciones del mercado.

- El seguimiento en tiempo real de la ejecución de los planes de producción.

Opcenter APS también ofrece una serie de herramientas para la toma de decisiones, como el “análisis causa-efecto” y el “análisis de sensibilidad”. Estas herramientas permiten a los usuarios “identificar las causas que están afectando el desempeño de la planta y tomar las medidas correctivas necesarias para mejorar la eficiencia del proceso productivo”.

Las 5 características premium de Opcenter APS incluyen Optimización de Secuenciación, Escenarios “Qué pasaría si?”, Análisis de Impacto de Reparaciones, Medir la eficiencia de la planificación y otorgar a los directivos la capacidad de prometer.

Diferencias entre ERP y APS

El software APS se utiliza principalmente para la planificación y la programación, el ERP proporciona un sistema de registro y reglas comerciales.

En ERP , los procesos de planificación de demanda, materiales, fabricación y logística a menudo están aislados, con poca visibilidad de las restricciones.

En APS , todas las operaciones de planificación de restricciones se realizan simultáneamente en tiempo real, lo que ayuda a los usuarios a comprender el impacto en cada proceso empresarial.

Las soluciones de APS utilizan los datos centralizados de ERP para analizar los cambios en la oferta, la demanda o los procesos de fabricación, lo que permite una toma de decisiones rápida o en tiempo real.

Los ERP son sistemas transaccionales que operan utilizando tareas repetitivas estándar.

En cambio, APS puede realizar un análisis para ver el impacto de los cambios en los pedidos en los pedidos de otros clientes, material, capacidad y logística.

El sistema ERP no proporciona suficientes detalles sobre los pedidos de los clientes.

En cambio, APS simplifica y mejora los procesos de planificación, adquisición, producción, almacenamiento y entrega.

ERP realiza un análisis exhaustivo de los cambios en función de las necesidades del cliente. Sin embargo, los fabricantes también necesitan saber cómo, cuándo y dónde se fabrican y entregan los productos.

El sistema APS facilita estas valoraciones. Por lo tanto, cuando se conectan ERP y APS , no solo se debe considerar la capacidad, sino también las limitaciones de materiales, equipos, personal, logística, etc.

Si bien estos sistemas son diferentes y pueden funcionar individualmente, las empresas manufactureras necesitan la integración de ERP con APS para obtener los mejores resultados.

¿Qué es Planeación de los Requerimientos de Manufactura (MRP)?

Planeación de los Requerimientos de Manufactura, o Material Requirements Planning (MRP), es un sistema de gestión que ayuda a las empresas a planificar y a gestionar el suministro de materiales para la producción.

MRP utiliza la información acerca de las necesidades futuras de materiales para determinar la cantidad a pedir y el momento en el que se debe realizar el pedido.

Con MRP, la empresa puede asegurarse de que tiene el material necesario en el momento adecuado, sin sobrepasar los costos totales de inventario.

El objetivo de MRP es asegurar que se tienen las materias primas en el momento en que se necesitan para fabricar un producto. La planeación adecuada y la programación son fundamentales para asegurar que esto suceda.

Las aplicaciones informáticas como Opcenter APS de Siemens pueden simplificar y automatizar el proceso de MRP, ahorrando tiempo y dinero a la empresa.

¿Qué es la Planeación Agregada?

La planeación agregada, o Aggregate Planning (AP), es un método utilizado por las empresas para planificar a largo plazo la producción y el suministro de bienes y servicios.

La AP considera todos los factores que afectan a la producción, incluyendo el tamaño de la planta, el personal disponible, los recursos financieros y las restricciones del mercado. El objetivo de la AP es asegurar que se cumplen los objetivos de producción a tiempo y dentro del presupuesto.

En resumen, la planeación y programación de la producción industrial es una técnica fundamental para optimizar el proceso productivo. Las aplicaciones informáticas como Opcenter APS facilitan el trabajo de planeación y programación, ofreciendo una amplia serie de funcionalidades y herramientas para lograrlo. la actualidad

Aprovechá las ventajas de la Planificación y Programación de la Producción. Ahora es el momento de implementar un software APS. Opcenter APS de SIEMENS es una solución completa para la administración avanzada de la producción. Con Opcenter APS, tu empresa puede aumentar la eficiencia de la producción, reducir los costos y mejorar la calidad del producto.

Implementa un software APS en tu empresa, contactanos haciendo clic en este link. y nuestros consultores te brindaran información sobre Opcenter APS y cómo esta solución puede mejorar la eficiencia de tu proceso productivo.