¿Cómo la planificación y la programación avanzadas pueden mejorar el rendimiento de su cadena de suministro?

La planificación y programación de la producción, incluso en condiciones impecables, es un desafío para los fabricantes de hoy en día debido a la reducción del tamaño de los lotes, la creciente complejidad de los productos y procesos y las extensas cadenas de suministro.

Además, las condiciones impecables rara vez están disponibles. La pandemia, si bien no tiene precedentes en su impacto generalizado en el ecosistema manufacturero mundial, representa solo el evento disruptivo más reciente que los fabricantes han enfrentado.

Estos desafíos cada vez más intensos para la cadena de suministro han llevado a las empresas proactivas a implementar nuevas estrategias holísticas de gestión de la cadena de suministro.

Los usuarios deben ser capaces de apoyar estas estrategias aprovechando las herramientas de planificación y programación con considerablemente más potencia de fuego que las hojas de cálculo y otros sistemas de cosecha propia. La planificación colaborativa en toda la cadena de suministro en estos tiempos inciertos exige nuevas capacidades, del tipo que ofrecen los sistemas avanzados de planificación y programación (APS).

Aunque los recientes eventos disruptivos han expuesto numerosas vulnerabilidades de las empresas manufactureras, la cadena de suministro se ha convertido en una de las más vulnerables. La movilidad restringida ha afectado la forma en que las personas viven y trabajan.

Como resultado, la disponibilidad de bienes y productos ha sufrido, y esto ha causado interrupciones en la cadena de suministro, un aumento de los cuellos de botella y amplios impactos adversos en el mercado.

Los productos de consumo y las industrias minoristas han sido los más afectados; sin embargo, las industrias discretas como la automotriz y la electrónica también se han visto perjudicadas.

Los fabricantes y proveedores están experimentando presión debido a la escasez de materias primas y productos finales. En algunos casos, como los semiconductores, esta escasez puede paralizar rápidamente las empresas.

Con la demanda de la cadena de suministro ahora recuperándose a los niveles anteriores a 2020, muchas empresas están luchando incluso para satisfacer la demanda que antes podían satisfacer. Las continuas interrupciones de la cadena de suministro han hecho que estos fabricantes se esfuercen por encontrar soluciones confiables de planificación de producción y flujo de trabajo.

Estrategia de gestión de la cadena de suministro: el modelo de “torre de control”

¿Qué soluciones han identificado los fabricantes discretos para abordar las interrupciones actuales y futuras de la cadena de suministro?

Para empezar, están adoptando estrategias como el abastecimiento local en lugar del abastecimiento global, los cambios en las redes de proveedores y el aumento de los inventarios. Estos cambios requieren una reinvención de la gestión de la cadena de suministro.

Según un estudio de investigación realizado por el Instituto McKinsey (MGI),1 las empresas que tienen éxito durante una crisis de la cadena de suministro lo utilizan como una oportunidad para abrazar un viaje de transformación hacia un nuevo modelo de cadena de suministro.

La transformación es holística, involucrando a todos los sectores principales, desde la red de proveedores hasta la distribución, así como involucrando operaciones de servicio al cliente, transporte y fabricación.

Este nuevo modelo de cadena de suministro implementa el llamado “enfoque de torre de control”, que se basa en tres pilares:

- Establecer un equipo multifuncional para tomar decisiones importantes rápidamente

- Proporcionar al equipo el nivel de información necesario para establecer un proceso de toma de decisiones habilitado para datos

- Capacitar al equipo para llevar a cabo rápidamente la planificación de escenarios de forma regular.

Debido a que la cadena de suministro actual es más extensa y compleja que en el pasado, para lograr un proceso de toma de decisiones es necesario tener plena visibilidad de cada uno de los segmentos que lo componen. Ya no alcanza con tener un acceso rápido y efectivo a todos los datos relevantes.

No basta con capturar instantáneas frecuentes del estado y las tendencias de su cadena de suministro. Los patrones son dinámicos, evolutivos y complejos.

Todas las partes interesadas deben disponer de recursos a su alcance para responder con éxito a las preguntas de planificación y programación: ¿Cómo reaccionará mi red de distribución ante un retraso en el suministro? ¿Cómo afectará un cuello de botella en el transporte de productos semiacabados entre mis instalaciones de producción a mi tarifa de servicio? Tener la capacidad de responder rápidamente a tales preguntas es un diferenciador clave para una gestión exitosa de la cadena de suministro. Sin embargo, esta clave del éxito carece actualmente en la mayoría de las cadenas de suministro.

En una encuesta reciente realizada por el MGI, menos de la mitad de los encuestados afirmaron tener visibilidad de su base de proveedores de primer nivel, y ese número se redujo al 21 por ciento en lo que respecta a la visibilidad en la base de proveedores de segundo nivel y solo al dos por ciento para la base de proveedores de tercer nivel.

El efecto de esta falta de visibilidad es extremadamente importante, ya que muchas de las escaseces críticas de suministro actuales, como los semiconductores, se producen con los proveedores de nivel 2 y nivel 3.

Implementación de una estrategia de gestión de la cadena de suministro basada en la realidad

Para vender con éxito sus productos hoy en día, naturalmente debe considerar cómo se suministran las materias primas, cómo se lleva a cabo el envío, cómo el sentimiento del cliente y los patrones de uso tienden y fluctúan muchos otros aspectos bien conocidos de la empresa de fabricación.

Un punto central de estos factores es cómo se construye el producto: las operaciones de fabricación en la planta de la fábrica. Aquí, todos estos aspectos interactúan y generan una mezcla compleja y a veces volátil de correlaciones e independencias que a menudo son difíciles de dominar.

El segmento de operaciones de fabricación se ve afectado por las perturbaciones que surgen en cualquiera de los otros segmentos. La planificación y programación de la producción también se ven afectadas por perturbaciones internas, como fallas, ausentismo, ineficiencias y más.

Este segmento también se ve afectado por las presiones competitivas que llevaron a muchas empresas a reducir su personal y en algunos casos a cerrar sus fábricas.

Teniendo en cuenta todos estos factores, las operaciones de fabricación son posiblemente el eje para la gestión de la cadena de suministro. En medio de estas consideraciones, y con eventos disruptivos inevitables siempre en el horizonte, la implementación de un modelo de torre de control u otros enfoques holísticos para la gestión de la cadena de suministro es una necesidad estratégicamente urgente.

Para que la torre de control funcione de manera confiable, tanto en tiempos normales como durante las interrupciones, es esencial contar con información actualizada que represente la realidad de la cadena de suministro y las condiciones de producción.

Esto es cierto para las grandes empresas donde la producción está distribuida geográficamente, los proveedores se encuentran lejos de las instalaciones de producción o el mercado objetivo es global. Incluso las pequeñas y medianas empresas se enfrentan a la complejidad intrínseca de la producción y la interacción de la cadena de suministro, por ejemplo, cuando las áreas de preparación, los talleres de maquinaria, las líneas de montaje, los amortiguadores intermedios y los almacenes interactúan en cadenas de valor complejas.

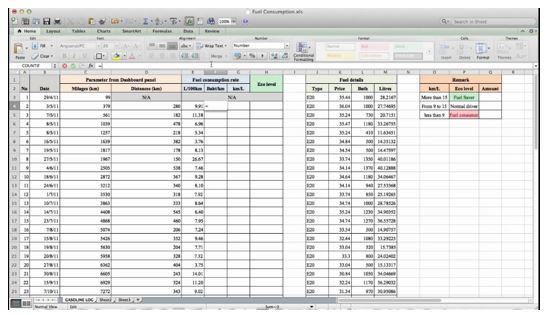

Para dominar la cadena de suministro en el clima volátil e incierto de hoy, la planificación eficiente de la producción centrada en las operaciones de fabricación es esencial para las pequeñas y grandes empresas por igual, y la tecnología de planificación moderna es una herramienta indispensable para lograr las eficiencias necesarias. ¿Por qué? Porque las hojas de cálculo de cosecha propia y otros enfoques de planificación intensivos en mano de obra no pueden mantenerse al día con las demandas actuales de una cadena de suministro extendida y planificación de la producción.

Las hojas de cálculo están naturalmente desconectadas, lo que hace que la toma de decisiones habilitada por el equipo multifuncional de la torre de control sea inalcanzable. Las hojas de cálculo también se fechan rápidamente, y es casi imposible que los procesos de actualización manual exhaustivos y lentos proporcionen datos oportunos que reflejen un estado de producción preciso.

Por el contrario, APS puede contribuir en gran medida al éxito de la estrategia de la torre de control. APS es compatible con cada uno de los tres pilares principales de la torre de control, que se resumen como la capacidad de realizar decisiones basadas en datos utilizando una evaluación rápida y regular de escenarios. Veamos cómo

Cómo los sistemas APS respaldan una estrategia eficaz de gestión de la cadena de suministro

El software APS moderno está diseñado para admitir estrategias holísticas de gestión de la cadena de suministro, como el enfoque de la torre de control. A continuación, se presentan las tres funciones principales de un sistema APS que respaldan la toma de decisiones críticas sobre los planes de producción:

Modelado de relaciones e interacciones complejas de entornos de fabricación

Los entornos de producción consisten en recursos, como máquinas, personas, materiales y operaciones. Cada uno de estos entornos introduce restricciones en el proceso de planificación. Por ejemplo, la disponibilidad de la máquina es limitada, el espacio del almacén es finito, los departamentos tienen una capacidad

de trabajo máxima o un consumo de energía limitado y el tiempo es una restricción generalizada y constante en las operaciones.Un sistema APS se puede utilizar para modelar todos estos factores y comprender cómo interactúan entre sí; cómo cada operación consume recursos y energía, y cómo ocupa a los operadores y equipos. El sistema APS facilita un enfoque paso a paso, comenzando desde el elemento básico (recursos, operaciones y materiales) y luego construyendo parámetros relevantes hasta las restricciones más complejas. A continuación, el sistema le permite ajustar el modelo mediante iteraciones de modelo y verificación.

Evaluación rápida de diferentes escenarios

Los sistemas APS pueden ejecutar múltiples configuraciones de producción, lo que le permite probar cambios en detalles específicos o condiciones de contorno. Puede variar las condiciones individuales y analizar el impacto en los datos relevantes y los indicadores clave de rendimiento (KPI). Estos escenarios hipotéticos son útiles para evaluar el impacto de las perturbaciones de la cadena de suministro en interacciones complejas y dinámicas dentro de las instalaciones de fabricación. Por ejemplo, ¿qué pasa si:

• Los materiales se retrasan tres días

- Puedo obtener la pieza de solo uno de mis proveedores

- Necesito acelerar un pedido de un cliente

Facilitar la colaboración interfuncional, la interacción y romper los silos de comunicación

Los planificadores de producción que adoptan sistemas APS pueden gestionar eficazmente las consultas de varios departamentos, como ventas, adquisiciones, mantenimiento, planta de producción y finanzas, ejecutando escenarios hipotéticos. También pueden apoyar a la torre de control para impulsar proactivamente la cadena de suministro.

Los sistemas APS modernos pueden conectarse a la planta de producción, la planificación de recursos empresariales (ERP), los sistemas de ejecución de fabricación (MES) y el almacén y la logística para proporcionar a los planificadores información actualizada y permitirles hacer predicciones confiables. También pueden representar múltiples instalaciones o áreas simultáneamente y permitir que los planificadores de diferentes áreas o plantas colaboren.

Como ejemplo, consideremos el caso de un sitio de producción con varios departamentos de producción diferentes. Este tipo de producción generalmente es administrada por un equipo que maneja la planificación a mediano y largo plazo y varios programadores que manejan la planificación a corto plazo.

Cada departamento es diferente en términos de recursos, operaciones, materiales y limitaciones; por lo tanto, necesitarán diferentes programadores.

Los factores clave que determinan la programación factible para un departamento de control numérico por computadora (CNC) pueden ser completamente diferentes de los de un departamento de extrusión de metales. Situaciones como esta o empresas con múltiples plantas requieren una evaluación para comprender factores como el flujo de producción y las dependencias para diseñar el mejor enfoque de planificación y programación de producción.

Veamos otro ejemplo con respecto a los envases de plástico flexibles personalizados para alimentos. En este caso, el flujo de producción puede verse así:

El proceso de producción comienza tan pronto como llega un pedido del cliente, como bolsas personalizadas para alimentos.

Pero, ¿cómo se debe programar? Primero, puede programar el área de impresión y los pasos posteriores y luego usar el programa de impresión como entrada para la extrusión de plástico y la fabricación de cilindros. Después de averiguar cuándo se extruye el plástico y cuándo estará disponible el cilindro, es posible que deba reprogramar el área de impresión y sus pasos posteriores.

Las estrategias de programación pueden ser diferentes, por lo que es posible que deba adoptar un enfoque de programación colaborativa. Esto podría incluir tener un programador dedicado a todos los procesos a partir de la impresión y otro programador para los dos pasos anteriores.

A pesar del enfoque hacia adelante, hacia atrás y hacia adelante, este es el mejor método para este tipo de producción porque puede optimizar cada paso de producción de acuerdo con su demanda, capacidades y disponibilidad de materiales.

Consideremos un caso en el que una empresa global fabrica autopartes y tiene varias plantas en todo el mundo.

¿Tiene sentido tener un programador centralizado? Supongamos que una empresa fabrica el mismo producto terminado en los Estados Unidos, India y Brasil. La logística, la mano de obra y otros factores de costo pueden determinar que la planta de Estados Unidos abastecerá el mercado de América del Norte, la India el mercado de Asia y Brasil el mercado de América del Sur.

Debido a que los horarios son bastante independientes, la mejor práctica sería tener un programador para cada planta. Si cada planta tiene varios departamentos, una gran cantidad de recursos y restricciones y enfoques de programación, entonces es posible que deba tener un enfoque de programación colaborativa, similar al ejemplo con las bolsas de plástico personalizadas.

Implementa un software APS en tu empresa, contáctanos haciendo clic en este link. y nuestros consultores te brindaran información sobre Opcenter APS y cómo esta solución puede mejorar la eficiencia de tu proceso productivo.

¿Qué es una Cadena de Suministro?

Una cadena de suministro representa el conjunto integral de pasos, procesos y organizaciones involucradas en la producción y distribución de un producto, desde la adquisición de las materias primas hasta la entrega del producto terminado al consumidor final. Incluye una serie de etapas críticas como la planificación, adquisición de materias primas, producción, almacenamiento, transporte y distribución.

Este sistema busca optimizar y coordinar todas las acciones y recursos necesarios para llevar un producto al mercado de manera eficiente y a costos competitivos. La eficacia de una cadena de suministro es fundamental para el éxito empresarial, ya que influye directamente en la satisfacción del cliente, la reducción de costos y la capacidad de adaptación a los cambios del mercado. En un entorno globalizado, donde la complejidad y la interdependencia entre las partes son crecientes, gestionar adecuadamente la cadena de suministro se convierte en un desafío estratégico que requiere de herramientas avanzadas como los sistemas de Planificación Avanzada y Programación (APS), que permiten una visión integral y un control efectivo sobre los múltiples componentes y procesos involucrados.

Ejemplo de una cadena de suministro

Un ejemplo clásico de una cadena de suministro puede observarse en la industria del automóvil. Este sector es conocido por su complejidad logística y la necesidad de coordinar eficientemente una amplia gama de componentes y materias primas provenientes de diferentes partes del mundo. A continuación, se describe de manera simplificada cómo funciona esta cadena:

Ejemplo: Cadena de Suministro en la Industria Automotriz

- Planificación: Todo comienza con la planificación de los vehículos a producir, incluyendo el diseño, las especificaciones técnicas y la previsión de la demanda.

- Adquisición de Materias Primas: Se adquieren las materias primas necesarias, como acero para el chasis, caucho para los neumáticos y plástico para los interiores.

- Fabricación de Componentes: Diversos proveedores alrededor del mundo fabrican partes específicas del vehículo, como motores, transmisiones, sistemas electrónicos y otros componentes.

- Ensamblaje: Las partes fabricadas se envían a una planta de ensamblaje donde se montan para formar el vehículo completo. Este proceso incluye desde la construcción del chasis hasta la instalación de los componentes internos y el acabado final.

- Control de Calidad: Antes de ser enviados, los vehículos pasan por rigurosos controles de calidad para asegurar que cumplen con los estándares requeridos.

- Distribución: Una vez aprobados, los vehículos son transportados a los concesionarios y puntos de venta en diferentes mercados alrededor del mundo.

- Venta y Servicio Postventa: Los concesionarios venden los vehículos a los consumidores finales, ofreciendo además servicios postventa como mantenimiento y reparación.

Este ejemplo destaca la interdependencia entre los diferentes eslabones de la cadena de suministro en la industria automotriz. La eficiencia y efectividad en cada uno de estos pasos son cruciales para el éxito del producto final. La coordinación y la comunicación entre los diferentes participantes, desde proveedores hasta distribuidores, son fundamentales para minimizar los costos y maximizar la satisfacción del cliente. Los sistemas APS juegan un papel crucial en este contexto, permitiendo una planificación y programación avanzada que abarca toda la cadena de suministro, asegurando así una operación cohesiva y eficiente.

Planificación de la Cadena de Suministro

La planificación de la Cadena de Suministro es un proceso estratégico fundamental que abarca la coordinación y gestión de todas las actividades involucradas en la producción, adquisición y distribución de productos. Se centra en la optimización de flujos de materiales, información y financiamiento, desde el proveedor de materias primas hasta el cliente final, con el objetivo de satisfacer la demanda del mercado de manera eficiente y rentable. A continuación, se detallan los aspectos clave de este proceso:

1. Previsión de la Demanda

Definición y Vinculación: Es el proceso de estimar la futura demanda de productos por parte de los clientes. Esta previsión es crucial para tomar decisiones informadas sobre producción, inventario y logística, asegurando que se satisfagan las necesidades del mercado sin incurrir en excesos de inventario que generen costos adicionales.

2. Planificación de la Producción

Definición y Vinculación: Involucra la determinación de qué producir, cuánto producir y cuándo producir, teniendo en cuenta la capacidad de producción y los recursos disponibles. La planificación efectiva ayuda a maximizar la utilización de recursos y minimizar los costos de producción.

3. Gestión de Inventarios

Definición y Vinculación: Se refiere a la administración óptima de las existencias de materias primas, componentes y productos terminados. El objetivo es mantener el equilibrio adecuado entre el nivel de inventario y la demanda del mercado, evitando tanto la escasez como el exceso de stock.

4. Planificación de la Adquisición

Definición y Vinculación: Este proceso implica la selección de proveedores y la programación de compras de materias primas y componentes necesarios para la producción. Una gestión eficaz asegura la calidad, la puntualidad de las entregas y el control de costos.

5. Logística y Distribución

Definición y Vinculación: Engloba la planificación y ejecución del transporte y almacenamiento de materiales y productos terminados desde el punto de origen hasta el punto de consumo. Una logística eficiente es clave para reducir costos y tiempos de entrega, aumentando la satisfacción del cliente.

6. Coordinación y Colaboración

Definición y Vinculación: La colaboración entre todos los participantes de la cadena de suministro, incluidos proveedores, fabricantes, distribuidores y clientes, es fundamental para una planificación eficaz. La coordinación asegura que todos los eslabones de la cadena trabajen hacia objetivos comunes, mejorando la eficiencia general y la capacidad de respuesta ante cambios en el mercado.

La planificación de la cadena de suministro, por tanto, requiere una visión integral y un enfoque colaborativo para alinear los objetivos y actividades de diferentes funciones y empresas. Al aplicar estrategias efectivas de planificación, las empresas pueden mejorar significativamente su rendimiento operativo, su flexibilidad para adaptarse a cambios en la demanda y su competitividad en el mercado. Los sistemas APS, con su capacidad para manejar complejidades y proporcionar análisis en tiempo real, son herramientas valiosas en este esfuerzo, permitiendo una toma de decisiones más informada y ágil.