Las organizaciones invierten tanto en sistemas empresariales ERP que hacen poco para ayudar a la fabricación a cumplir sus objetivos.

Estos sistemas no tienen, por ejemplo, una programación finita detallada. Muchas prestigiosas empresas de fabricación del Reino Unido, por supuesto, tienen el llamado sistema ERP número uno.

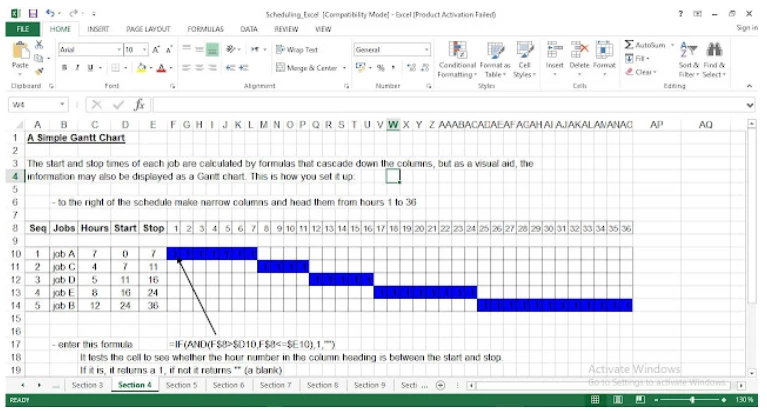

Pero al final del día sus planificadores solo trabajan con hojas de cálculo para crear un plan. Estas presentan un plan que se desactualiza muy rápidamente, da poca visibilidad y responde pocas preguntas de la gerencia, como ¿cuándo se pueden entregar estas cosas?.

Entonces, no es suficiente. Por supuesto, algunos de estos ERP tienen módulos para hacer planning and scheduling. En realidad, son simples por falta de conocimiento de sus desarrolladores del área a la que deben servir y pueden ser costosos de comprar e implementar también, solo suelen enfocarse en los activos.

“Los directores de producción están felices de mostrar su nueva máquina, su nuevo activo, presumiblemente pensado para superar los problemas de capacidad. Mi pregunta inmediata es,

¿Cómo está planificando su instalación? ¿Con hoja de cálculo?, es tentador decir, ¿No consideró una herramienta de programación finita para maximizar su capacidad existente antes de gastar todo ese dinero en esta nueva máquina? Tal vez sea que todos son ingenieros que manejan empresas de fabricación y el hardware es el enfoque normal de las herramientas que administran la capacidad.

Muchos siguen planificando con planillas de cálculo

Para ilustrar esto, se visitó recientemente una empresa de fabricación de componentes aeroespaciales. Teniendo más de 30 centros de mecanizado, cada uno de los cuales lleva un costo aproximado de £ 500,000 o más. Fue asombroso considerar la cantidad de inversión en hardware y los millones de libras que se suministraron a Rolls Royce, Airbus y Boeing. Y todo esto se estaba haciendo en una hoja de cálculo.

Toda esta planificación se estaba haciendo en una hoja de cálculo.

También sorprende que los compradores de OEM no insistan en que sus proveedores tengan una capacidad satisfactoria. No creemos que pase mucho tiempo con los avances en las aplicaciones online para dar a los clientes visibilidad de sus productos en nuestra programación.

Muchas empresas siguen utilizando hojas de cálculo para planificar y programar la producción. Estos son lentos de crear e imposibles de mantener actualizados. El propietario o el autor a menudo crean macros demasiado complejas. Y tampoco hay vinculación de varios departamentos, por lo que tenemos islas de planificación. No hay integración y muy poca visibilidad.

Programar una fábrica es un problema complejo.

Por ejemplo, si quisiera encontrar una solución óptima para solo programar diez operaciones a través de un recurso, debe probar todas las combinaciones, y son millones…

La programación es un problema difícil de MP, un problema computacional complejo. Simplemente no existe un algoritmo conocido para resolverlo en un marco de tiempo razonable. Esto incrementa incluyendo todas las máquinas, las personas, los materiales las interacciones, restricciones y las fluctuaciones del trabajo diario. Excel no es la respuesta a este problema.

¿Qué podría pasar si no tenemos una herramienta avanzada de planificación y programación?

Las herramientas ineficaces que he descrito conducen a la ineficiencia y al bajo rendimiento de la entrega al cliente, porque es imposible considerar todos los recursos. Y se crea una planificación deficiente para sacar lo antes posible los pedidos. Y esto obliga a obtener materiales temprano y liberar el trabajo en progreso, por supuesto, inmovilizando efectivo valioso en el negocio. Se crean prioridades poco claras y una cultura de aceleración, stress y uso ineficiente de los recursos.

Todo el entorno es difícil de manejar con diferentes conflictos de prioridad. ¿Qué hacemos entonces para superar y tratar de entregar a tiempo? Agregamos horas extras y subcontratos, agregando más valor, agregando más costos a la fabricación. Los plazos de entrega son impredecibles y, por lo general, aumentan. En última instancia, tenemos un desempeño deficiente en la entrega al cliente.

Y se activan otros problemas. Es probable que los clientes nos hagan pedidos para amortiguar nuestro bajo rendimiento. ¿Qué más podría pasar? Los clientes se hartarán de nuestro rendimiento en el peor de los casos.

¿Reconocemos algunos de estos síntomas de tener sistemas de control deficientes? Entregas deficientes, capacidad difícil de entender, cuánto y cuándo prometer. Mala sincronización, poca visibilidad…

Por eso es importante darle una oportunidad a un software de APS.

Quieres ver más sobre Aps, Planeación y programación de producción?, hace clic aquí.